Volatilidad Relativa y Destilación Fraccionada

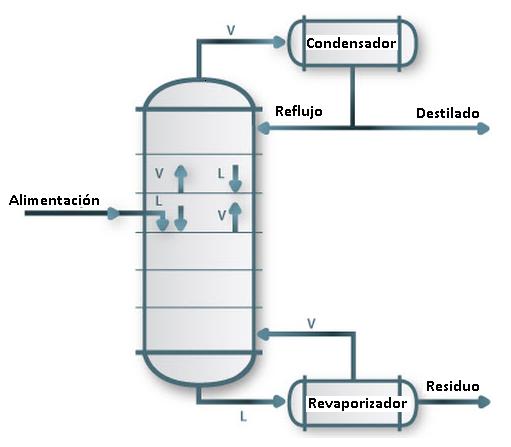

La separación por destilación será tanto más sencilla cuanto más elevada (superior a 1) fuese la volatilidad relativa de A en relación a B. Genéricamente la volatilidad Relativa αi,j del componente i relativamente al j se define como la razón entre las razones de equilibrio del componente i y del componente de referencia j.

Ki e Kj son las razones de equilibrio para cada uno de los componentes. El componente de referencia tiene que ser siempre un componente pesado (con punto de ebullición elevado). Sobre los modelos de equilibrio podemos estudiar también en termodinámica química el equilibrio líquido-vapor.

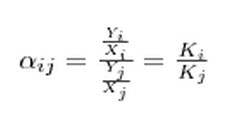

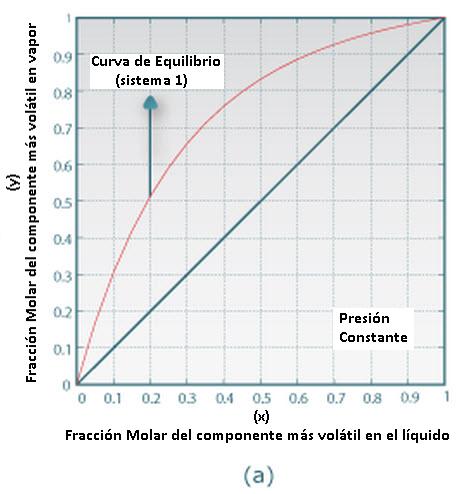

Si representamos para un sistema binario la presión total constante, la composición del vapor y del líquido en equilibio (diagrama y,x de la figura a continuación), podemos fácilmente visualizar la separación por destilación como sencilla o compleja. Cuanto más alejada de la diagonal estuviese la curva de equilibrio, más fácil será la separación por destilación. En la figura, la separación por destilación es más sencilla que en el caso b.

Diagramas de equilibrio y,x.

Destilación Fraccionada

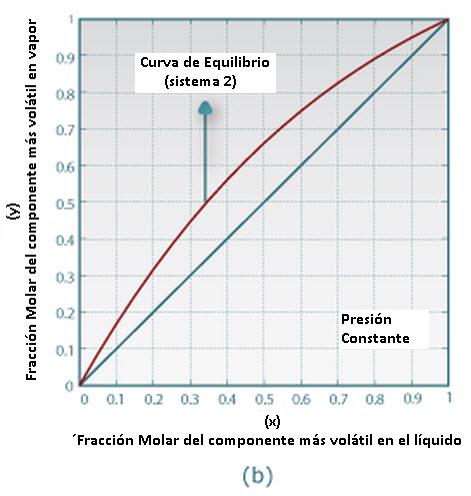

El equipo que promueve la transferencia de masa y calor entre las corrientes líquidas y de vapor saturadas es conocida como “columna de destilación fraccionada”. Está constitucída por un recipiente cilíndrico dentro del cual se encuentran una serie de platos internos entre los cuales circulan vapor y líquido en contracorriente. Las dos fases presentes en cada “piso” sufren transferencia de masa y calor y se asume que se encuentran en equilibrio al dejar cada piso.

En la cima de la columna existe, generalmente, un condensador que condensa el vapor proveniente de la columna, siendo parte del condensado llamado como reflujo envido hacia el plato superior.

Se denomina como razón de reflujo (R) la razón entre el caudal de la corriente reenviada y el caudal de la corriente producida en la cima, que deja la columna destilado.

En la base de la columna se encuentra un revaporizador que vaporiza parte de la corriente de líquido de la base hacia el plato inferior, donde entra bajo la forma de vapor.

La corriente retirada en la base de la columna se llama residuo, en la figura a continuación se presenta un esquema de lo que es una columna de destilación fraccionada

Esquema de una columna de destilación fraccionada.

Eficiencia de la Columna de Destilación

Un plato en una columna de destilación no coincide exactamente con un piso en equilibrio. De hecho para concretar un piso en equilibrio es preciso siempre mas que un solo plato. En la práctica la separación en cada piso nunca alcanza el equilibrio entre el líquido y el vapor y por esto, la separación teórica lograda en un piso en equilibrio corresponde, en la realidad a más que un solo plato. La razón entre el número de “pisos” teóricos necesarios para la separación y el número de pisos que la columna tiene se designa por eficiencia de la columna.

La eficiencia es función de varios parámetros (tipo de piso, volatilidad relativa del compuesto, viscosidad del líquido, tensión superficial del líquido, etc) y es normalmente calculada con base en correlaciones empíricas de las que hablaremos en otra ocasión.

El número de pisos necesarios para la separación depende de varios parámetros esencialmente: volatilidad relativa de los varios componentes, presión de operación y razón de reflujo. Una columna de destilación fraccionada puede tener fácilmente más de 100 pisos.

La situación de reflujo total (todo el condensado retorna a la cima de la columna, no existiendo productos retirados ni alimentación) permite definir el número de mínimo de pisos necesarios. La situación de reflujo mínimo corresponde a un número infinito de pisos necesarios para la separación.

La localización de la alimentación afecta el número de pisos necesarios y toda la operación en general, por lo que la alimentación debe ser introducida de forma que las perturbaciones en el sistema sean mínimas (la situación ideal corresponde a tener composiciones y temperaturas idénticas entre la corriente de alimentación y las del piso de alimentación).